Der digitale Zwilling als Zukunftstechnologie in der Fertigung

- On 18. Januar 2022

Gastbeitrag | Autor: Björn Schuster | Business Development | N+P Informationssysteme GmbH

Im Zuge der fortschreitenden Digitalisierung und dem Bedarf nach mehr Transparenz und Automatisierung beschäftigen sich immer mehr Unternehmen der Fertigungsindustrie mit Trendthemen wie dem digitalen Zwilling.

Was ist ein digitaler Zwilling?

Ein digitaler Zwilling ist ein virtuelles 3D-Modell eines physischen Systems, wie einer Maschine, eines Produktes, eines Fertigungsprozesses oder einer gesamten Fertigungsumgebung. Das Modell wird mit Sensor-Daten (z. B. Temperatur, Druck) sowie Informationen aus einer Vielzahl von IT-Systemen angereichert und bildet das physische System in Echtzeit ab. Dadurch handelt es sich nicht nur um ein statisches, sondern um ein dynamisches Modell. Der digitale Zwilling bildet nicht nur den Aufbau eines Objektes ab, sondern auch die Zusammenhänge zwischen den einzelnen Komponenten.

Das ist möglich, da der digitale Zwilling auf aktuellen Sensor-Daten der angebundenen Hardware basiert. Die Sensorik kann bei Maschinen bereits vorhanden oder im Rahmen eines Retrofits mit Hilfe von IoT-Gateways kostengünstig und zeitsparend nachgerüstet werden. Jedoch verarbeitet der digitale Zwilling nicht nur Sensor-Daten sondern verknüpft auch Informationen aus einer Vielzahl von IT-Systemen des Unternehmens (z. B. MES-, PDM-, ERP-System) zu einem detaillierten Modell der Wirklichkeit.

Retrofit einer Maschine mit Hilfe eines IoT-Gateways © N+P Informationssysteme

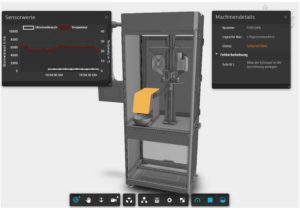

Über das Netzwerk/Internet werden die Sensor- und Unternehmens-Daten an eine Software (IoT-Plattform/ MES-System) übermittelt, welche die Daten im Rahmen eines digitalen Zwillings analysiert und visualisiert. Zusätzlich kann eine grafische Visualisierung der Daten über ein Dashboard erfolgen. Dadurch werden Maschinenzustände jederzeit und ortsunabhängig überprüft.

Monitoring von Maschinen- und Produktionsdaten mit Hilfe eines digitalen Zwillings © N+P Informationssysteme

Welche Anwendungsmöglichkeiten ergeben sich in der Praxis?

Für Fertigungsunternehmen bietet ein digitaler Zwilling zahlreiche Anwendungsmöglichkeiten. So kann mit Hilfe des digitalen Zwillings beispielsweise ein übersichtliches Echtzeit-Monitoring zur Überwachung und Optimierung eigener Maschinen oder der gesamten Produktion erfolgen. Das gleiche gilt für Maschinen oder Fertigungsumgebungen, die bei einem Kunden implementiert wurden. Dabei lassen sich beispielsweise Produktionsmengen, Maschinenzustände, Temperatur, Strom, Mengen oder auch Materialverbräuche betrachten.

Monitoring von Maschinen- und Produktionsdaten über ein Dashboard © N+P Informationssysteme

Zudem lassen sich durch diese Echtzeit-Daten bereits frühzeitig Probleme, aufkommender Verschleiß oder Wartungsfälle erkennen, die so vorausschauend beseitigt werden können (Predictive Maintenance). Der digitale Zwilling schafft somit Transparenz und bildet eine Grundlage für rechtzeitige und fundierte Unternehmensentscheidungen.

Zusätzlich lassen sich Prozesse in Abhängigkeit aktueller Daten mit Hilfe von Workflows automatisieren. Der digitale Zwilling eignet sich auch für Zwecke des Prototypings oder zur Simulation von Prozessen und Produktverhalten. Er dient hier als wichtiges Hilfsmittel für die Qualitätssicherung und kann neben der Produktivität auch Prozesssicherheit und -verständnis erhöhen.

Wann ist der Einsatz eines digitalen Zwillings sinnvoll?

Ein digitaler Zwilling kann niemals losgelöst existieren. Er bildet immer ein Netzwerk mit anderen Software-Systemen des Unternehmens. Somit ist er zugleich Informationsquelle und Schnittstelle für andere Systeme, um bestimmte Aktionen hervorzurufen.

Die wichtigsten Voraussetzungen für den Einsatz eines digitalen Zwillings und die Digitalisierung von Unternehmen sind daher durchgängige Prozesse und Datenflüsse sowie eine integrierte IT-Landschaft. Daher müssen für den digitalen Zwilling alle Systeme entlang der Wertschöpfungskette miteinander vernetzt sein: u. a. von der Konstruktion (CAD-System), dem Produktdatenmanagement (PDM-System), über das ERP-System bis hin zur Maschinensteuerung (MES-System).

Zur Abbildung ganzer Fabriken fließen zudem noch die Daten aus BIM- und Facility-Management-Systemen mit ein. Nur so kann das gesamte Potenzial der Daten genutzt werden, welche die Basis für fundierte Entscheidungen bilden. Dabei empfiehlt sich die Zusammenarbeit mit einem kompetenten IT-Partner, der bei der Konzeption und Implementierung des digitalen Zwillings unterstützt.

Fazit: Der digitale Zwilling ist ein Meilenstein der Digitalisierung von Fertigungsunternehmen

Mit Hilfe des digitalen Zwillings können Unternehmen ihre Produktionsumgebung und Maschinen ortsunabhängig in Echtzeit überwachen, komplexe Simulationen durchführen und Automatisierungs-Workflows entwerfen. Das bildet die Grundlage für fundierte Entscheidungen und die Digitalisierung in der Fertigung. Während aktuell nur ein Teil der Unternehmen mit der Entwicklung zur Smart Factory beginnt, wird eine vernetzte Produktion in Zukunft Standard sein. Nur wer mitzieht, kann sich schließlich gegenüber dem nationalen und internationalen Wettbewerb behaupten.

Ihre News in unserem Blog

Wir sind immer auf der Suche nach interessanten Inhalten aus den Bereichen (I)IoT, KI, Software, Hardware und Konnektivität sowie den IoT-Anwenderbranchen. Gern veröffentlichen wir auch Ihren Gastbeitrag in unserem Blog.

Luisa Göhler

Digital MarketingKontaktieren Sie mich!

0 comments on Der digitale Zwilling als Zukunftstechnologie in der Fertigung