Predictive Maintenance: Mit 4 entscheidenden Schritten zum Erfolg

- On 27. April 2021

Gastbeitrag | Autorin: Heike Vocke, Geschäftsführerin | iSAX

Das Thema Predictive Maintenance (Vorausschauende Wartung) weckt bei vielen produzierenden Unternehmen große Hoffnungen, ist aber oft mit großer Enttäuschung oder Fehlschlägen verbunden. Mit diesen vier entscheidenden Schritten kommen Sie an Ihr Ziel.

Keiner sagt es gern laut, aber es ist die Wahrheit: Der Weg zu vorausschauender Wartung ist harte Arbeit. Warum? Weil Maschinen und Produktionsprozesse komplex sind, Sie sich damit dem Ziel nur schrittweise nähern können und zunächst eine passende Basis mit vielen und vor allem gut aufbereiteten Daten aufbauen müssen.

Vorausschauende Wartung ist weniger ein Sprint als ein Marathon, der strategisch angegangen werden sollte. Wie und womit Sie starten, hängt von Ihren Zielen und den Voraussetzungen in Ihrem Unternehmen ab.

Wegmarken definieren und Datenbasis aufbauen

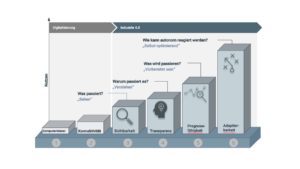

Erprobte Vorgehensweisen und eine gute Vorbereitung helfen dabei, Ihren eigenen Weg zu vorausschauender Wartung zu finden. Erfahrene Digitalisierungspartner wie iSAX nutzen zur Bestimmung der einzelnen Wegmarken das Reifegradmodell des acatech Industrie 4.0 Maturity Index. Führende Wirtschaftsverbände wie VDMA, ZVEI u.a. haben es übernommen und empfehlen es ihren Mitgliedern.

Um Vorhersagen über Maschinenausfälle treffen zu können, müssen Sie gemäß dem Modell erst eine geeignete Datenbasis schaffen. Denken Sie hierbei aber bitte nicht nur „technisch“, sondern achten Sie gleichfalls auf eine enge Zusammenarbeit Ihrer unterschiedlichen Experten in den Bereichen Produktmanagement, Produktion, Instandhaltung und IT. Auch diese „Basis“ muss sich formieren und wächst mit den Stufen auf dem Weg zu vorausschauender Wartung.

Auf das Wesentliche konzentrieren

Für das Vorhersagen von ungeplanten Störungen sind in jedem Unternehmen andere Daten notwendig. Neben Maschinen- sind Prozessdaten oder Daten zu Produktionsumgebungsbedingungen und manchmal alle in Kombination wichtig. Unserer Erfahrung nach fließen circa 70 bis 80 Prozent des Zeitaufwandes in das „Einsammeln“ der Daten. Dieser Aufwand lässt sich minimieren, wenn Sie genau wissen, welche Informationen bzw. Erkenntnisse Sie aus den Daten gewinnen möchten. Klären Sie diese Frage am besten in einem Anforderungsworkshop mit Ihren Experten und einem Digitalisierungspartner.

Transparenz herstellen

Haben Sie eine gute Datengrundlage geschaffen? Dann starten Sie jetzt damit, Mehrwerte aus Ihren Daten zu ziehen. Die Daten werden „sichtbar“ gemacht und meist in Grafiken visualisiert, Schwellwert- und Trendanalysen durchgeführt. Der Vergleich von IST-Datenverläufen mit SOLL-Vorgaben bringt häufig schon einen nicht zu unterschätzenden Erkenntnisgewinn.

Zusammenhänge erkennen

Jetzt beginnt Ihre eigentliche Arbeit. Sie wollen wissen, warum eine Störung oder ein Maschinenausfall eingetreten ist und gehen den Fehlerursachen auf den Grund. Dafür können IT-Systeme zur systematischen Erfassung von Historiendaten eingesetzt werden. Assistenzsysteme wie weasl helfen, Störgründe und deren Ursachen direkt im Prozess zu erheben und regelbasiert Prozessabläufe zu optimieren. Mit entsprechender Expertise von Data Scientisten bzw. Analysetools und einer ausreichenden Datenmenge und -qualität lassen sich Korrelationen und Anomalien in den Historiendaten erkennen.

Vom Draufschauen zum Vorausschauen

War es bis hierhin Ihr Ziel, bei ungeplanten Stillständen so schnell wie möglich die Ursache herauszufinden, geeignete Maßnahmen einzuleiten und damit die Maschine wieder verfügbar zu machen, verfügen Sie jetzt über alle Voraussetzungen, um sich der eigentlichen „Vorausschau“ zu widmen. Mit einer Risikoanalyse ermitteln Sie die kritischen Bauteile, Maschinen oder Prozessabschnitte, bei denen eine Vorhersage dazu beiträgt, Schaden zu vermeiden und die Eintrittswahrscheinlichkeit von Ausfällen zu minimieren.

Mein Extra-Tipp: Produzierende Unternehmen kennen sich mit ihren Produkten (Mechanik und Elektronik), mit Konstruktion, Produktion, Instandhaltung und Service aus. Oft fehlt aber das Know-how im Bereich IT oder Digitalisierung. Mit erfahrenen Digitalisierungspartnern an Ihrer Seite lassen sich kostspielige „Umwege“ vermeiden und Wartungsprozesse effizient verbessern.

Reifegrad Industrie 4.0 gemäß acatech Industrie 4.0 Maturity Index

Angebote zum Thema

Stammtisch zu vorausschauender Wartung

Der Smart Systems Hub wird einen „Stammtisch“ zum Thema Vorausschauende Wartung für Produktions-, Instandhaltungs- und Serviceleiter organisieren. Weitere Informationen im Newsletter oder auf der Webseite

Webinar & Trail

Know-how und Erfahrungsaustausch zu „Smart Maintenance“ bieten das Webinar und der Trail, die das Smart Systems Hub mit den Digitalisierungspartnern 3D-IT, iSAX und SQL durchführt. Beide Formate sind speziell für Produktions-, Instandhaltungs- und Serviceleiter zugeschnitten.

Projektrealisierung

Sie suchen nach einem erfahrenen Beratungs- und Umsetzungspartner für Ihre Digitalisierung in Produktion, Instandhaltung und Service? Dann sprechen Sie mit einem Experten.

Ihr Kontakt: iSAX GmbH & Co. KG, Vertrieb, +49 351 847150

Weiterführende Informationen

Ihre News in unserem Blog

Wir sind immer auf der Suche nach interessanten Inhalten aus den Bereichen (I)IoT, KI, Software, Hardware und Konnektivität sowie den IoT-Anwenderbranchen. Gern veröffentlichen wir auch Ihren Gastbeitrag in unserem Blog.

Luisa Göhler

Digital MarketingKontaktieren Sie mich!

0 comments on Predictive Maintenance: Mit 4 entscheidenden Schritten zum Erfolg